Продолжаем тему, которую мы начали в первой части. В этой статье мы поговорим о причинах появления брака в отливках и формах, о видах этих самых форм , а также о необходимом для литья оборудовании.

Пузырящиеся отливки и формы - эта самая частая проблема, терзающая сердца многих начинающих литейщиков. Поэтому она заслуживает того, чтобы быть вынесенной в отдельный раздел. Перед тем, как вы начнете читать, хочу сразу попросить встать и выйти из-за компьютера тех, у кого знания о литье ПУ передались половым путем ("а вот мой парень/муж льет и вот у него пузырей нет") и любителей информационных пирамид ("я сам не видел, но вот друг подруги телки брата солдатиков льет и у него ваще всё четко и конкретно"), чтоб все остальные вдоволь поплакали над своей тяжелой судьбой в кругу коллег по несчастью.

Пузыри в отливках и формах.

"Я купил смолу/силикон, которые не требуют дегазации. Это значит, что у меня такой проблемы не будет?"

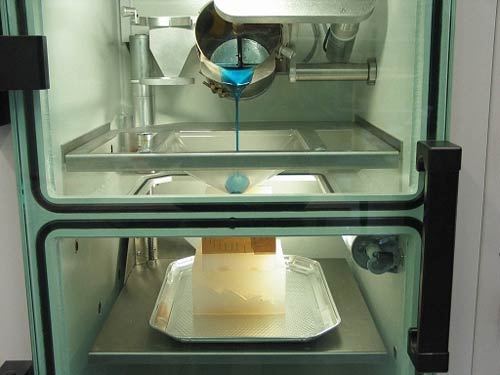

Для начала разберемся, что же такое эта дегазация. Дегазация - это процесс удаления пузырьков воздуха из смеси. Дегазацию полиуретановых смол и силиконов можно проводить как в вакууме, так и при избыточном давлении. А для всего этого необходимо покупать соответствующее весьма и весьма недешевое оборудование.

В данном случае надпись "не требует дегазации" как бы намекает вам на то, что вы можете нехило сэкономить и ничего кроме материалов не покупать. Но если б всё было так просто, как написано в рекламном проспекте или показано в видео на ютубовском канале распространителя, то литьем смол занимались бы все, включая пенсионеров и грудных детей.

На самом же деле пометка "не требуют дегазации" является проявлением большой доли кокетства продавца, потому что рассчитана на литье какого-нибудь полиуретанового кирпича в простую открытую силиконовую форму. При литье чего-то более сложного вы будете получать тонны брака на выброс, либо упорно тратить несколько часов на постобработку отливок с кучей дефектов. Кроме этого отсутствие оборудования накладывает на вас ограничения по использованию доступных материалов - вы сможете брать только смеси с низкой вязкостью и длительным временем жизни, а их выбор на рынке не особо и разнообразен. А уж про литье прозрачных полиуретанов можно вообще забыть.

Выходит, что продавец вас не то чтобы обманул...он просто умело не уточнил всех необходимых пунктов. Хотя случаются отдельно примечательные случаи, когда у продавца на сайте крупными буквами написано, что материал не требует дегазации, а в документации к этому же материалу от производителя уже указано, что "для достижения наилучших результатов" дегазация как раз необходима. Так что, господа, будьте бдительны!

"Что же делать с пузырями? Как избежать их появления?"

Самым простым и правильным вариантом будет покупка или самостоятельная сборка оборудования для создания вакуума и/или давления. Но самые бюджетные варианты здесь начинаются эдак тысяч с 30 и далее в бесконечность.

Конечно же, всегда есть вариант сделать оборудование самому, но для этого необходимо быть как минимум хорошим инженером, сварщиком, а в душе еще и немного изобретателем. В противном случае можно просто покалечить себя и своих близких. Потому что, например, плохо сделанную камеру для высокого давления (например, квадратную со сварочными швами) может совершенно внезапно разнести у вас в комнате на куски ничуть не хуже, чем фугас на тропинках Кавказа, неправильно подобранные крышки для номинально безопасных вакуумных камер лопаются и выбивают глаза горе-сборщикам, стеклянные купола для вакуума не выдерживают работы и поливают хозяина дождем из острых осколков и т. д. и т. п.

Казалось бы, значит нужно приобретать уже собранное оборудование и дело с концом! Но даже здесь всё не так просто, как кажется. Сейчас, после нескольких лет занятий полиуретановым литьем, я понимаю, что те наборы (чаще всего камера+насос) , которые продаются в специализированных магазинах внезапно....вообще не рабочие. Видимо стремление заполнить доступную ценовую нишу толкает продавца на необходимость впаривать что угодно, не глядя на работоспособность связки. Так и получаются конские по объему камеры со слабеньким для них насосом, где вакуум устанавливается через 20-30 секунд. Что для смолы уже сразу означает стопроцентное наличие брака.

Поэтому перед покупкой такой важной техники стоит потратить некоторое время на изучение соответствующих рекомендаций. А если вам лень вникать, потому что мужики же рождаются с пониманием точных наук или вы "девочка-девочка", которая ничего не хочет понимать в оборудовании, а хочет просто лить дешевенькие отливочки на коленочке...ну что ж, тогда будьте готовы к тому, что через N-ное количество времени, проведенное в мучениях, вы будете покупать всё заново или менять комплект оборудования частями.

"Ну может можно всё-таки лить полиуретаны без таких сложных и дорогих технических приблуд?"

Я считаю, что нет. Это теряет всякий экономический смысл из-за перекоса в сочетании "результат" vs "вложенные усилия". Все бюджетные способы литья смол и силиконов без дегазации представляют из себя с десяток неопубликованных поз из Камасутры с оркестром: промазывание нескольких слоев силикона кистью; сборка самодельного вибростола из доступных моторчиков и доски (например, моторчики из машинок для стрижки); заливка материала с большой высоты через отверстие, расположенное ближе ко дну стаканчика; молитвы всемилостивому богу Пта при свете вечерней луны на отсутствие брака и т.д. и т. п. И паучье чутье подсказывает мне, что люди обычно, читая в группах подобных моей словосочетание "полиуретановое литье", скорее всего представляют себе что-то другое, а не беготню целый день из комнаты в комнату с намыленной шеей и машинкой для стрижки собак в руке.

"Что же лучше собирать себе - вакуум или давление?"

Лично у меня на этот счет нет однозначного ответа. Каждый выбирает сам, исходя из своих нужд и возможностей. У меня есть оборудование и для того и для другого.

Стоит отметить, что дегазация в условиях вакуума и избыточного давления проходит по-разному:

- Под вакуумом отливку оставляют только на непродолжительное время (буквально несколько секунд). В процессе вакуумной дегазации материал временно увеличивается в объеме и пенится (так из смеси и выходит воздух), это необходимо учитывать, если вы не хотите, чтоб всё полилось через край на дно камеры. Кстати говоря, если смесь держать в вакууме больше чем несколько секунд, то ни к какому положительному результату это не приведет - материал будет пениться всё время, пока вы держите вакуум, и в итоге в таком виде и полимеризуется. Так что если во время вакуумной дегазации пузырьки не выходят до конца, то ищите причину, а не увеличивайте время нахождения в камере. (*Возможно неправильно подобран насос к камере, где-то присутствуют негерметичные соединения или сама форма сделана плохо и мешает воздуху свободно выходить).

- Если же вы используете избыточное давления, то необходимо оставлять отливку в этих условиях на всё время отвержения. Если до окончания этого процесса нормализировать давление, то все ваши пузыри вернутся туда, где были. Почему так? Ну, для этого стоит разобраться куда вообще выходят пузыри из смеси во время повышения давления. А, строго говоря, никуда они не выходят, они растворяются. Пузыри - это воздух, а воздух, как известно, это смесь газов. Газы растворяются в жидкости под давлением. Стоит знать, что растворение газов обычно сопровождается выделением тепла, а это в свою очередь может ускорить отвержение.

Отдельно хотелось б отметить для страждущих, что силикон и ПУ можно лить, в принципе, как исключительно под вакуумом так и исключительно под давлением. Вас никто не просит брать сразу и в обязательном порядке давление именно для пластиков (я знаю целые литейки, где для всех материалов стоит один вакуум) и одновременно в нагрузку вакуум для силикона. Возможно ваши задачи и не потребуют никогда такой серьезной закупки. Откуда такая четкая градация у людей идёт я понятия не имею, спрашивайте об этом там, где вам это старательно в голову подсаживают.

Хорошо, со смолой всё понятно, но нужно ли дегазировать силиконы?

Многим кажется, что делать это совершенно не нужно, т.к. видимых пузырей на поверхности готовой формы не много\вообще нет и слава богу. Но пузыри в смеси в любом случае были - вы их нагоняете пока размешиваете компоненты. А производители, кстати, рекомендуют делать это долго и тщательно. Поэтому я всегда советую, если не дегазировать смесь, то хотя бы промазывать несколько первых слоев силикона в форме кистью.

Всем понятно, что видимый пузырь в форме просто оставит на вашей отливке нарост и добавит вам ненужной работы в постобработке изделия. Но кроме этого бывают другие ситуации - например, пузырь может находится не прямо на поверхности формы, а очень близко к ней через тонкий слой силикона. После нескольких отливок этот слой разорвется и вы всё равно будете получать всё тот же нарост. Или эта разделяющая стенка начинает деформироваться в сторону отливки и в итоге на поверхности готового изделия будут вмятины.

Формы, прошедшие дегазацию, будут иметь больший ресурс и помогут вам сделать гораздо больше качественных отливок, чем формы просто залитые не дегазированным силиконом.

А какие еще могут быть причины появления пузырьков? Как материал относится к температуре и влажности вокруг?

Есть еще несколько причин, по которым отливка может быть запорота:

* Плохо спланированная форма:

Процесс создания "правильной" и отлично работающей формы - это почти отдельный вид искусства. Всегда необходимо изучать мастер-модель и выявлять её проблемные места, в которых во время литья может скапливаться воздух, прикидывать необходимый наклон при креплении модели в опалубке, который позволил бы смоле наиболее комфортно проливаться в будущую форму, и делать в форме каналы, способствующие выходу воздуха (они называются "выпоры").

На иллюстрации предполагается, что из этих "пирамидок" на мастер-модели воздух без помощи выпоров никуда сам выйти не сможет. При этом давайте отнесемся ко мне как к иллюстратору снисходительно и забудем, что такую деталь можно было б как-нибудь более рационально разместить в опалубке))

- Материал набрал в себя влагу:

Полиуретан чувствителен к воде. Он тянет влагу из окружающей среды, а после этого во время полимеризации может "закипеть". В итоге вы получите отливку состоящую из одних пузырей как губка для мытья посуды. На производствах для просушки воздуха используют специальные пушки. Поэтому нужно стараться работать в помещениях с низкой влажностью и использовать материал как можно скорее после открытия упаковки!

Для наглядности могу показать фото такого "закипевшего" полиуретана, любезно предоставленное автором. В таких случаях остается только порадоваться, что живешь во влажном климате так благотворно влияющем на дыхательные пути. Потому что лично у меня зимой влажность в помещении процентов 30. Для человека это плохо, а для полиуретана хорошо)

ВНИМАНИЕ! Старайтесь покупать силиконы и полиуретаны в теплое время года, либо пользоваться услугами доставки транспортных компаний с теплыми вагонами. Полиуретаны и силиконы перемерзают в холодное время года и теряют свои свойства. Поэтому к вам может прийти брак непригодный для работы, который вы не сможете реанимировать.

Кстати, обычно после покупки и транспортировки рекомендуют начинать работать с новым материалом только после того как он сутки выстоял в теплом помещении.

Ну, что ж, на этом пока всё. В следующей части мы рассмотрим виды форм и наконец перейдем к тому, чего все так ждали - к практике!)

P.S.:

Из всего вышеописанного можно резюмировать одну простую и понятную вещь - лить смолу несложно и не затратно, только если ты льешь её из банки прямо на пол. Если вы хотите получать от этого занятия стабильное качество и уж тем более коммерческие тиражи, то необходимо покупать оборудование в обязательном порядке и фактически получать вторую профессию. Если вы не хотите долго и упорно постигать азы литейного дела, попутно сливая тонну испорченных во время тренировок материалов в унитаз, то с единичными задачами проще и рациональнее обратиться к литейщику.

Спасибо за внимание!